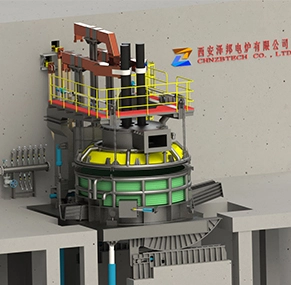

Les fours à arc submergés (SAF) trouvent diverses applications dans diverses industries, principalement dans la production de différents alliages de fer. Ces applications comprennent la production de ferrochrome, de ferro-nickel, de ferromanganèse, de silicomanganèse, de ferro-niobium et de minerai de fer de titane (scories de TiO2). De plus, les SAF offrent un potentiel de recyclage des déchets.

Initialement, les alliages de fer étaient exclusivement produits dans des fours élevés spécialisés, donnant de la fonte brute avec des quantités variables de silicium, de chrome et de manganèse. Le type de fusion et d'équilibre métallurgique a déterminé la teneur en carbone de ces alliages. Ceux-ciTypes de fours de fabrication d'acierSe démarquent en tant qu'équipement qualifié pour la production d'alliage en raison de leur contrôle précis de la température et de l'ajustement de différents potentiels de réduction. La création d'industries indépendantes de ferroalliages a répondu aux demandes croissantes de l'industrie sidérurgique d'aujourd'hui au fil du temps.

La puissante concurrence dans ce domaine est principalement réalisée grâce à l'installation d'unités de fusion avancées de haute puissance dans les SAF. Actuellement, plus de 99% de la production de ferroalliages et de TiO2 ont lieu dans des SAF à courant alternatif.

Développements dans les systèmes de grandes électrodes, technologie de transformateur avancée, et les nouveaux principes de construction des fours ont permis de concevoir des SAF rectangulaires de grande capacité avec des dimensions allant jusqu'à 36 mètres de longueur et 17 mètres de largeur. D'un point de vue technique, des unités encore plus grandes sont possibles, mais leur faisabilité économique doit être soigneusement examinée.

Page d'accueil arrière

Page d'accueil arrière

EN

EN

fr

fr  ar

ar  fa

fa