La paroi du four est divisée en parois générales du four, zones de lignes de scories et points chauds près de l'arc. En général, les murs du four sont principalement construits avec des briques de magnésie, des briques de dolomite et des briques de magnésie, et il existe également des cas où des briques alcalines de magnésie non brûlées et de l'asphalte sont combinés avec des matériaux de pilonnage de magnésie et de dolomite. Les murs des fours à arc électrique pour la fusion d'acier ultra-haute puissance ou spéciale sont construits avec des briques de magnésium chrome et des briques de magnésium de haute qualité.

La zone de la ligne de scories et les points chauds sont les maillons faibles de la paroi du four. En raison du fait que la durée de vie de la paroi du four dépend principalement du degré d'endommagement de la zone du point chaud, une attention particulière devrait être accordée au revêtement du four dans cette zone. Dans les premiers stades, les briques de magnésium-chrome étaient souvent utilisées pour la maçonnerie, avec une durée de vie de 100 à 250 chaleurs. De nos jours, les briques de carbone de magnésium sont largement utilisées pour la maçonnerie, ce qui peut démontrer une excellente résistance aux températures élevées et une résistance aux scories. La durée de vie s'est considérablement améliorée, atteignant plus de 300 chaleurs.

Afin d'équilibrer les dommages à la paroi du four et de prolonger sa durée de vie, des mesures telles que l'intégration d'une boîte refroidie à l'eau ou d'une chemise refroidie à l'eau sont également adoptées pour la paroi du four. La surface intérieure de la paroi du four est pulvérisée avec une couche de revêtement réfractaire pour former une couche protectrice de laitier, ce qui peut réduire efficacement la consommation unitaire de matériaux réfractaires, mais la consommation d'énergie correspondante est augmentée.

En bas de l'EAF, la doublure éperonnée doit être faite de bonne magnésie ou de magnésie fondue. Pendant la construction, il convient de prêter attention à la connexion et à l'emboîtement de chaque couche, et l'épaisseur et la densité de chaque couche doivent être cohérentes. Il devrait y avoir une couche de travail et une doublure permanente sous la couche de pilonnage. La couche de travail doit être construite en utilisant de l'asphalte de goudron combiné à des briques de magnésium, et le revêtement permanent doit principalement être construit en utilisant des briques de magnésium. Dans la zone de la ligne de laitier au-dessus de la pente du remblai, en raison de l'érosion sévère des scories, des briques de revêtement identiques ou similaires à la zone du point chaud de la paroi du four sont souvent utilisées, comme des briques de chrome de magnésium coulé ou combinées avec des briques de chrome de magnésium pour la maçonnerie. Il est préférable d'utiliser des briques de carbone de magnésium.

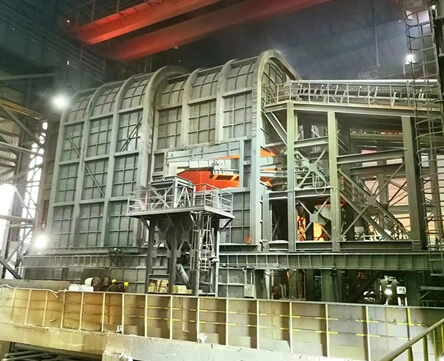

La méthode actuelle d'utilisation d'un trou de taraudage excentrique au fond du four consiste à changer le corps du four de l'inclinaison à fixe, et placez un trou de taraudage à la position excentrique du fond du four pour remplacer la rainure de taraudage. Ses avantages sont: l'annulation de l'équipement de basculement, l'expansion de la zone du mur refroidi à l'eau, l'atténuation des dommages au revêtement du four, la réduction appropriée de la température de tapotement et le raccourcissement du temps de taraudage, réduisant ainsi les coûts. CeciÉquipement auxiliaire de fourEst faite de brique de magnésie imprégnée d'asphalte et cuite, la brique de tuyau est faite de brique de carbone de magnésie liée à la résine avec une teneur en carbone de 15%, et la brique d'extrémité est faite de brique de carbone de magnésie liée à la résine avec une teneur en carbone de 10% -15%, et la brique ALO-C-SiC liée à la résine avec une teneur en carbone de 15%. Pour assurer un taraudage en acier lisse, du sable grossier à base d'olivine est souvent utilisé comme matériau de drainage.

L'électrode en graphite pour les prises EAF et LF peut généralement être divisée en base RP, HP, UHP sur une puissance et un courant différents. Nom du produit: électrode graphite UHP.

Page d'accueil arrière

Page d'accueil arrière

EN

EN

fr

fr  ar

ar  fa

fa