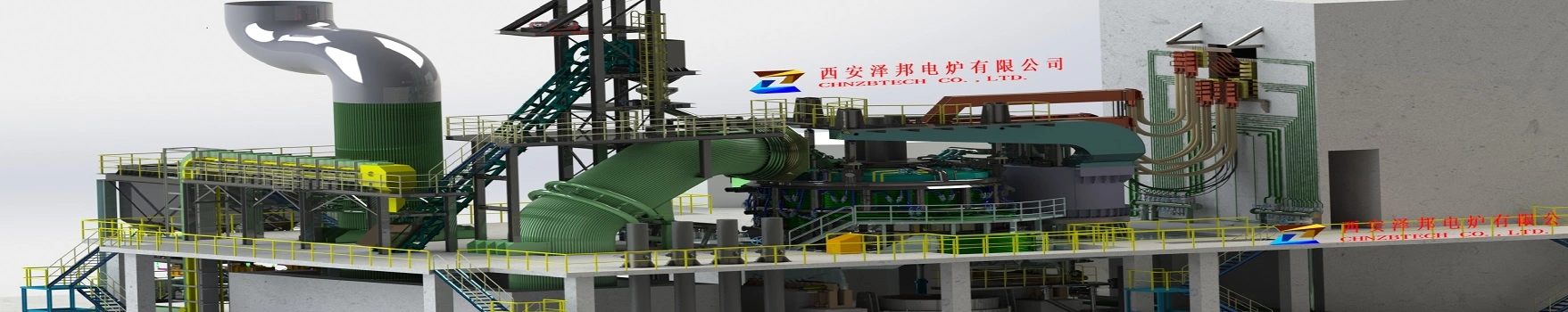

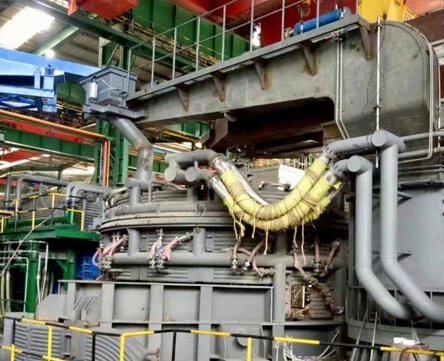

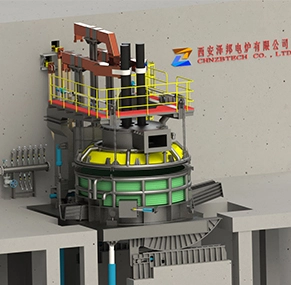

La fabrication d'acier de four à arc électrique est un processus qui utilise la technologie de chauffage électrique pour faire fondre et raffiner le fer contenant des matériaux tels que la ferraille en acier. La sidérurgie EAF au four à arc électrique occupe une position dominante dans la production d'acier spécial avec de petits lots, de multiples variétés et des rapports d'alliage élevés. CHNZBTECH, l'un des principauxFabricants de fours en acier, Offre un four à arc électrique EAF de fabrication de l'acier avec les avantages suivants.

1. Avantages environnementaux: La fabrication d'acier de four à arc électrique peut utiliser pleinement les abondantes ressources domestiques de ferraille, réduire les coûts de matière première et la pollution de l'environnement.

2. Flexibilité: ParmiTypes de fours de fabrication d'acier, Le four électrique peut réaliser une miniaturisation, une production flexible et un ajustement rapide pour s'adapter aux changements de la demande du marché.

3. Avantages techniques: Dans le processus de fabrication d'acier de four à arc électrique, la puissance d'entrée peut être contrôlée avec précision, et des paramètres clés tels que la vitesse de fusion, la température de fusion et l'atmosphère du four peuvent également être contrôlés efficacement.

4. Avantages économiques: La fabrication d'acier de four à arc électrique a une faible consommation d'énergie, une courte période de construction et un fonctionnement simple, ce qui entraîne de faibles coûts d'exploitation et une forte adaptabilité.

Page d'accueil arrière

Page d'accueil arrière

EN

EN

fr

fr  ar

ar  fa

fa