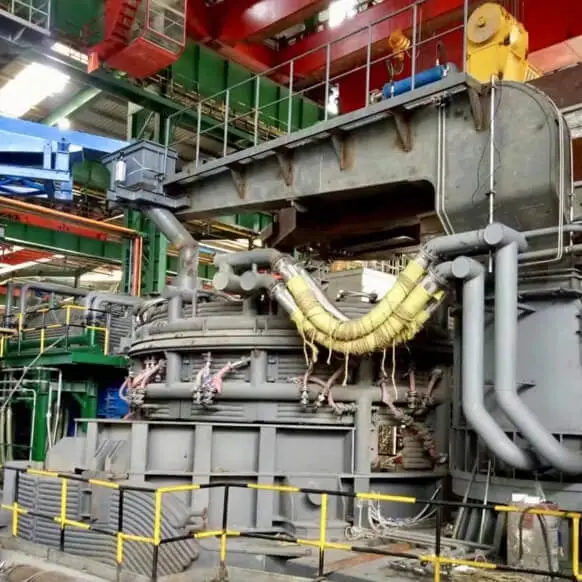

Le procédé Consteel augmente la productivité et améliore l'efficacité énergétique du four de coulée continue avec un impact environnemental minimum. Les principaux points forts de la mise en œuvre de cette technologie de four de coulée continue sont les mesures de conservation telles que la récupération de la chaleur des gaz d'échappement du four pour préchauffer les rebuts avant la charge dans le four, réduction de l'énergie électrique spécifique, réduction de l'O2 (oxygène) et de l'utilisation de C (carbone) sans consommation de carburant du brûleur, Augmentation du taux de production en raison de la diminution du temps du robinet au robinet, diminution significative des perturbations électriques sur le réseau, baisse de la consommation d'électrode et de la rupture des électrodes, augmentation du rendement de la ferraille, moins de poussière est évacuée à la maison de sac, et la réduction des coûts.

Page d'accueil arrière

Page d'accueil arrière

EN

EN

fr

fr  ar

ar  fa

fa